Wraz z szybkim rozwojem transportu kolejowego w moim kraju pojawiają się coraz wyższe wymagania dotyczące codziennego utrzymania, konserwacji sprzętu i diagnostyki usterek w kolejowych lokomotywach spalinowych. Analizatory oleju odgrywają ważną rolę w monitorowaniu i diagnostyce kolejowych lokomotyw spalinowych.

Według raportów z badań, ponad 70% awarii urządzeń mechanicznych jest spowodowanych zużyciem. Około 1/3~1/2 energii produkowanej na świecie jest zużywana na straty spowodowane tarciem. W związku z szybkim rozwojem nowoczesnego przemysłu, problemem wymagającym rozwiązania stało się zapewnienie bezpiecznej i stabilnej pracy maszyn i urządzeń, ograniczenie występowania awarii i zmniejszenie kosztów konserwacji. W oparciu o naukową i racjonalną technologię smarowania, opracowanie technologii monitorowania stanu zużycia urządzeń mechanicznych i diagnozowania usterek przynosi znaczne korzyści społeczne i ekonomiczne. Analiza oleju jest jedną z najskuteczniejszych nieniszczących metod monitorowania.

Analizatory oleju są od dawna stosowane w monitorowaniu i obsłudze kolejowych silników spalinowych. Wczesne analizatory oleju rutynowo analizowały tylko wskaźniki fizyczne i chemiczne nowych i używanych olejów smarowych, co było bardzo proste. Wraz z szybkim rozwojem kolei, kolej rozwija się w kierunku dużych obciążeń, dużych prędkości, automatyzacji i wysokiej wydajności. Drastycznie wzrosły również koszty utrzymania i straty związane z przestojami lokomotyw spalinowych. Tradycyjna metoda planowego utrzymania wiąże się z wysokimi kosztami utrzymania. Nie pozwala ona na maksymalizację efektywności wykorzystania lokomotywy. W kolejnictwie stopniowo wprowadza się zaawansowane przyrządy do analizy oleju, takie jak chromatografia, spektroskopia i inne. ferrografia.

Przyrządy te charakteryzują się prostą obsługą, wygodną diagnostyką, wysoką skutecznością i dokładnymi wynikami. Znalazły one szerokie zastosowanie w diagnostyce usterek silników spalinowych. Jednak ze względu na różnice między różnymi lokomotywami spalinowymi w budowie, procesie produkcyjnym, surowcach itp. Nie ma jednolitego standardu dla parametrów charakterystycznych różnych analizatorów oleju w diagnostyce usterek. Powoduje to duże niedogodności dla personelu zajmującego się monitorowaniem stanu oleju i konserwacją lokomotyw w lokomotywowni. Ma to również poważny wpływ na dokładność diagnozowania usterek za pomocą analizy oleju.

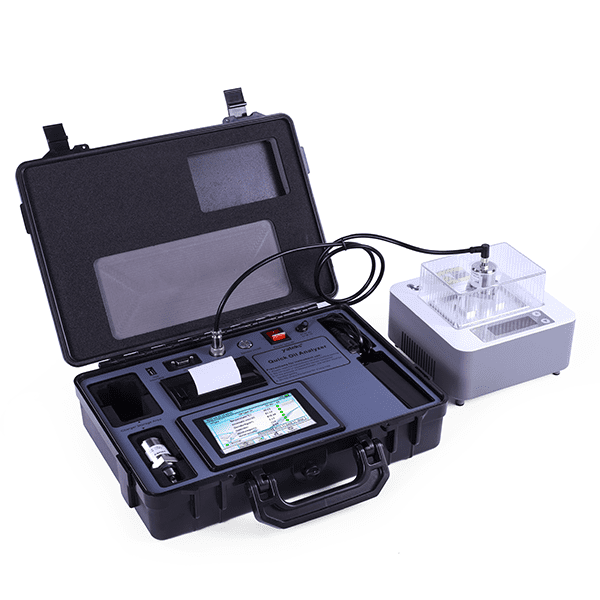

Yateks poleca dwa produkty do analizy oleju opracowane i wyprodukowane niezależnie przez Yateks

Przyjrzyjmy się zawartości i metodom powszechnie stosowanych analiz olejowych:

Zawartość analizy: liczba, rozkład wielkości, skład i kształt/typ cząstek ściernych Metody analizy: ferrografia, spektroskopia emisyjna, liczenie cząstek, itp. Cel: Identyfikacja głównych miejsc zużycia, stopnia zużycia i mechanizmu/przyczyny

-

Analiza degradacji oleju i zanieczyszczeń

Treść analizy: pogorszenie stanu oleju oraz rodzaje i ilości zanieczyszczeń Metody analizy: spektroskopia w podczerwieni, spektroskopia emisyjna, ferrografia i inne metody Cel: Określenie dostępności oleju i związanych z nim awarii systemu oraz ich przyczyn

-

Analiza konwencjonalnych wskaźników fizycznych i chemicznych

Zawartość analizy: lepkość, temperatura zapłonu, wilgotność, całkowita wartość bazowa/ wartość kwasowa itp. Metoda analizy: lepkościomierz/punktu zapłonu/wilgotnościomierz, metoda miareczkowa, test punktowy itp. Cel: Określenie dostępności oleju i związanych z nim awarii podsystemów oraz ich przyczyn.

Rola technologii analizy i diagnostyki oleju

- Podstawowe narzędzia do konserwacji opartej na ocenie stanu technicznego i wykrywania zagrożeń

- Smarowanie, zużycie i diagnostyka błędów

- Określenie najlepszego środka smarnego (smaru/smaru)

- Zapewnienie monitorowania smarowania i określenie rozsądnej częstotliwości wymiany oleju

- Wydłużenie okresów między remontami i zmniejszenie kosztów utrzymania sprzętu